自动导航AGV导向轮的维护周期通常为每2年一次,但需结合日常检查与使用环境调整维护频率,具体分析如下:

1、基础维护周期:

智能AGV系统的可维护部件(如电池、车轮等)设计寿命较长,通常支持2年以上的维护周期,且维护工作量较小,不会对车间生产构成显著负担。导向轮作为车轮组件的一部分,可纳入此周期框架。

2、日常检查的必要性:

虽然整体维护周期较长,但导向轮需配合日常检查(如轮体磨损、裂纹、异响等)和周检(如驱动轮减震器、螺钉紧固性等),以及时发现潜在问题。例如,若导向轮出现异常磨损或裂纹,需立即更换,而非等待固定周期。

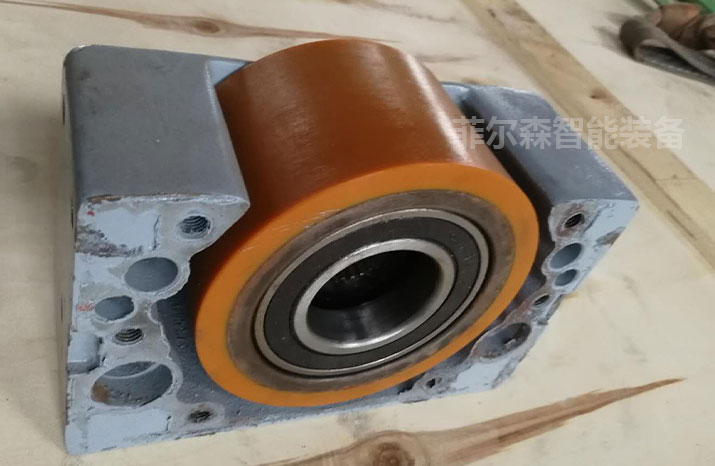

AGV导向轮

3、使用环境的影响:

在复杂或恶劣环境(如地面不平、频繁转弯、潮湿、多尘等)中运行的AGV,导向轮的磨损速度会加快,维护周期需相应缩短。例如,地面坑洼可能导致轮胎不规则磨损,需通过优化地面环境或增加检查频率来延长导向轮寿命。

4、维护内容的关联性:

导向轮的维护通常与驱动系统、传感器等部件的维护同步进行。例如,定期清洁传感器镜头、校准导航系统时,可同步检查导向轮的转动灵活性;更换电池或润滑机械部件时,可检查导向轮轴承的润滑状态。

自动导航AGV聚氨酯轮通常每2年进行一次整体维护,但需结合日常检查(如磨损、裂纹等)与周检(如紧固性、减震性)及时发现问题。在复杂或恶劣环境中,磨损加快,维护周期需缩短。其维护常与驱动系统、传感器等同步进行,通过优化地面环境、增加检查频率等措施,可延长导向轮寿命并保障AGV稳定运行。

上一篇: 静态脐带缆弯曲限制器在海上风电中的应用

下一篇: 聚氨酯防滑摩擦轮材质有哪些优势