在汽车制造行业,大型零部件的高效、精准转运是保障生产线流畅运行的关键环节。随着智能制造的深入发展,重载 AGV(Automated Guided Vehicle,自动导引车)凭借其自动化、智能化的优势,逐渐成为汽车制造车间物流运输的主力军。而作为 AGV 核心部件的主动轮,其性能优劣直接影响着 AGV 的整体表现。本文将详细介绍重载 AGV 主动轮在某汽车制造车间大型零部件转运中的实际应用案例,剖析其工作原理、技术优势以及为企业带来的显著效益。

一、汽车制造车间的挑战与需求

某汽车制造车间主要生产各类乘用车,年产量达数十万辆。在生产过程中,需要频繁转运诸如发动机缸体、变速箱、车身框架等大型零部件,这些零部件不仅重量大(部分超过数吨),而且对转运过程中的稳定性和定位精度要求极高。传统的人工叉车转运方式存在劳动强度大、效率低、安全风险高以及定位误差大等问题,难以满足日益增长的生产需求。同时,随着车间生产线的不断优化和扩展,对物流运输系统的柔性化、智能化程度也提出了更高要求。因此,引入先进的重载 AGV 系统成为该汽车制造企业提升生产效率、降低成本、保障产品质量的必然选择。

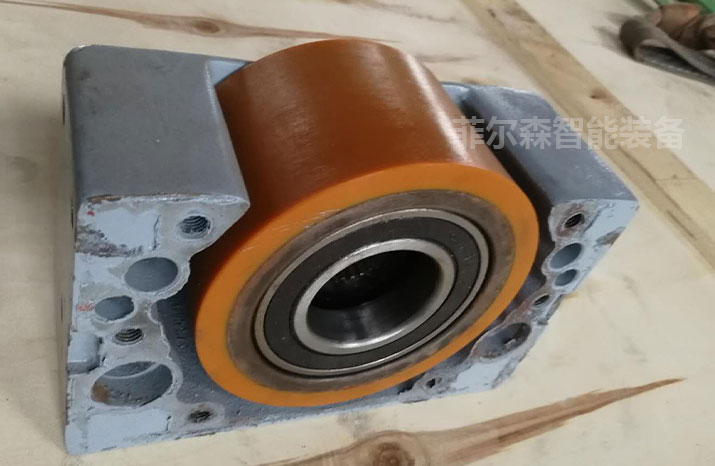

重载 AGV 主动轮

二、重载 AGV 主动轮的技术方案

为满足该汽车制造车间的严苛需求,所采用的重载 AGV 主动轮具备一系列先进技术特性:

1、高承载能力设计:主动轮采用特殊的高强度材料制造,配合优化的轮毂结构和大尺寸轮胎,能够承受数吨甚至更高的载荷。例如,单个主动轮的额定承载能力可达 5 吨以上,确保 AGV 在搬运大型零部件时运行平稳,不会出现轮胎变形或损坏等问题。

2、精准驱动与控制技术:配备高性能的驱动电机和先进的控制系统,主动轮能够实现精确的速度控制和扭矩输出。通过与 AGV 的中央控制系统协同工作,可根据不同的搬运任务和路况,实时调整驱动参数,保证 AGV 以恒定的速度运行,避免启停过程中的冲击和晃动,确保零部件在转运过程中的稳定性。同时,采用先进的编码器和传感器技术,主动轮能够精确反馈自身的位置和运动状态,实现 AGV 的高精度定位,定位精度可达 ±5mm 以内,满足汽车制造车间对零部件装配位置的严格要求。

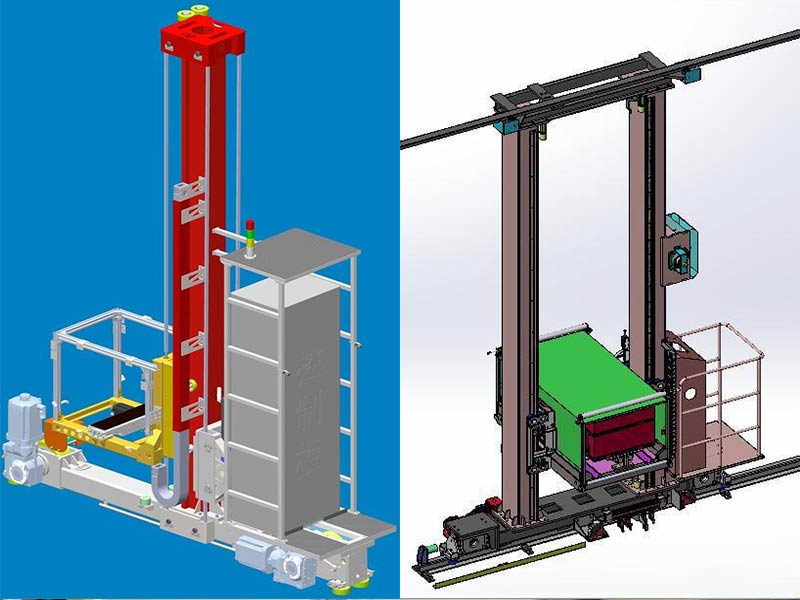

3、良好的转向灵活性:为适应车间复杂的布局和狭窄的通道,重载 AGV 主动轮具备出色的转向性能。部分主动轮采用了全方位转向技术,如麦克纳姆轮或舵轮结构,能够实现 AGV 的直行、横行、斜行以及原地旋转等多种运动方式,大大提高了 AGV 在有限空间内的操作灵活性,使其能够轻松应对各种复杂的转运任务。

4、高可靠性与耐久性:考虑到汽车制造车间的高强度作业环境,主动轮在设计和制造过程中充分注重可靠性和耐久性。选用优质的轴承、密封件等关键零部件,确保主动轮在长期运行过程中能够保持良好的性能,减少维护频次和停机时间。同时,对主动轮进行严格的质量检测和模拟工况测试,确保其能够承受各种恶劣工况的考验,如高温、高湿、油污等环境。

三、应用实例展示

在该汽车制造车间的发动机装配线上,重载 AGV 主动轮发挥了重要作用。发动机缸体作为发动机的核心部件,重量较大且结构复杂,对转运过程中的安全性和稳定性要求极高。以往采用人工叉车转运发动机缸体时,不仅效率低下,而且容易因操作不当导致缸体受损。引入重载 AGV 系统后,配备高性能主动轮的 AGV 能够准确地行驶到缸体存放区域,通过自动化的抓取装置将缸体平稳地搬运至装配工位。在这个过程中,主动轮凭借其高承载能力和精准的驱动控制,确保 AGV 在行驶过程中保持稳定,避免了缸体的晃动和碰撞。同时,由于 AGV 能够按照预设的路径和程序自动运行,大大提高了转运效率,相比人工叉车转运,效率提升了数倍。

又如,在车身焊接车间,车身框架的转运同样面临着诸多挑战。车身框架体积大、形状不规则,且对定位精度要求极高,因为任何微小的偏差都可能影响后续的焊接质量。重载 AGV 主动轮的良好转向灵活性在此得到了充分体现。AGV 可以通过全方位转向的主动轮,在狭窄的车间通道内自由穿梭,准确地将车身框架搬运至各个焊接工位。同时,主动轮的高精度定位功能确保了车身框架在每次停靠时都能达到焊接工艺要求的位置精度,有效提高了焊接质量和生产效率。

重载 AGV 聚氨酯主动轮在某汽车制造车间大型零部件转运中的成功应用,充分展示了其在提升生产效率、降低成本、保障产品质量等方面的巨大优势。随着智能制造技术的不断发展和应用,重载 AGV 主动轮的技术性能将不断提升,应用领域也将进一步拓展。未来,我们可以期待更加智能化、高效化的重载 AGV 系统在汽车制造及其他行业中发挥更为重要的作用,为推动制造业的转型升级提供强有力的支持。同时,企业在引入和应用此类先进技术时,应充分结合自身的生产需求和实际工况,进行合理的规划和选型,确保技术与生产的深度融合,实现企业的可持续发展。

上一篇: 聚氨酯静态弯曲加强筋在海上风电领域的应用

下一篇: 没有了